Merlin Gentien – Laura Lee – Giorgio Pagani

Contexte

Après notre visite de l’atelier des staffeurs, nous avons voulu nous intéresser au caractéristiques propres au plâtre, en particulier celles de purification de l’air et de gestion de l’humidité. En intégrant ces propriétés à des objets en partie numériques, nous voulons développer un produit pour assainir l’air dans les espaces clos.

Problème

La pollution de l’air est aujourd’hui une problématique majeure en milieu urbain. La présence de polluants dans les matériaux de construction comme dans l’air venant de l’extérieur nous a amené à réfléchir à un système de filtration intérieur, qui ne dépend pas de l’air extérieur.

Cas d’étude

Après avoir identifié le problème et analysé le contexte, nous avons exploré des projets existants autour de la surveillance et de la gestion de la qualité de l’air. Nous nous sommes concentrés principalement sur des solutions open source ou à faible coût, en excluant volontairement les projets industriels. L’utilisation du plâtre pour le contrôle et la gestion de l’air constitue un élément innovant, car il n’est pas encore adopté dans les projets examinés.

OPEN AIR – Ian van Mourik

Le projet OPEN AIR est un purificateur d’air open source conçu par Ian van Mourik, un designer néerlandais. L’objectif est de proposer une solution accessible et efficace face à la mauvaise qualité de l’air, souvent combattue avec des dispositifs coûteux et complexes.

Ce prototype expérimental utilise un filtre à charbon et deux ventilateurs de PC de 120 mm optimisés pour la pression, contrôlés par un Arduino avec un capteur de gaz et un panneau LED pour le retour visuel. Le design modulaire permet de tester différents types de filtres afin d’améliorer leur efficacité.

CANAIRI – Oliver Gormsen, Hans Høite Augustenborg, Andreas Kofoed Sørensen

Le Canairi se distingue par sa capacité à surveiller la qualité de l’air, un aspect essentiel pour le bien-être quotidien. Ce dispositif innovant est conçu pour détecter les niveaux de CO₂ dans les espaces intérieurs. Inspiré par le procédé des mineurs qui utilisaient des canaris pour repérer les gaz toxiques, Canairi intègre un capteur de CO₂ pour une surveillance constante.

Solution

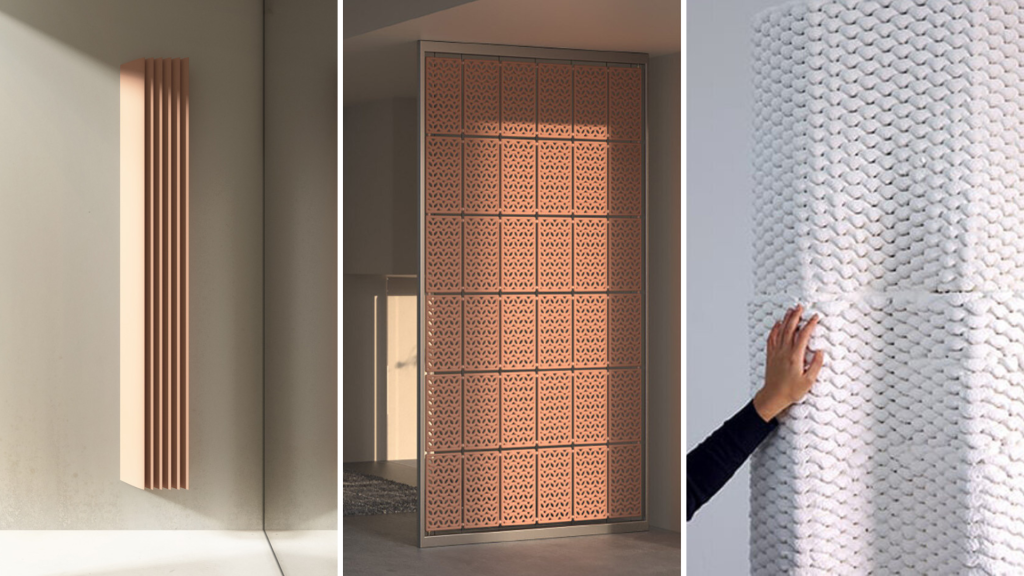

Nous avons commencé par une recherche basée sur notre vision idéale d’un purificateur d’air : un objet capable de s’intégrer harmonieusement à l’architecture des espaces, en évitant l’apparence d’un simple dispositif fonctionnel. L’objectif est d’en faire un véritable élément de mobilier. De plus, afin d’en garantir la faisabilité structurelle et d’optimiser la production, nous nous sommes inspirés des processus et des solutions déjà adoptés par l’entreprise.

Nous avons exploré différents projets autour de structures sculpturales s’intégrant dans l’architecture

Expérimentations

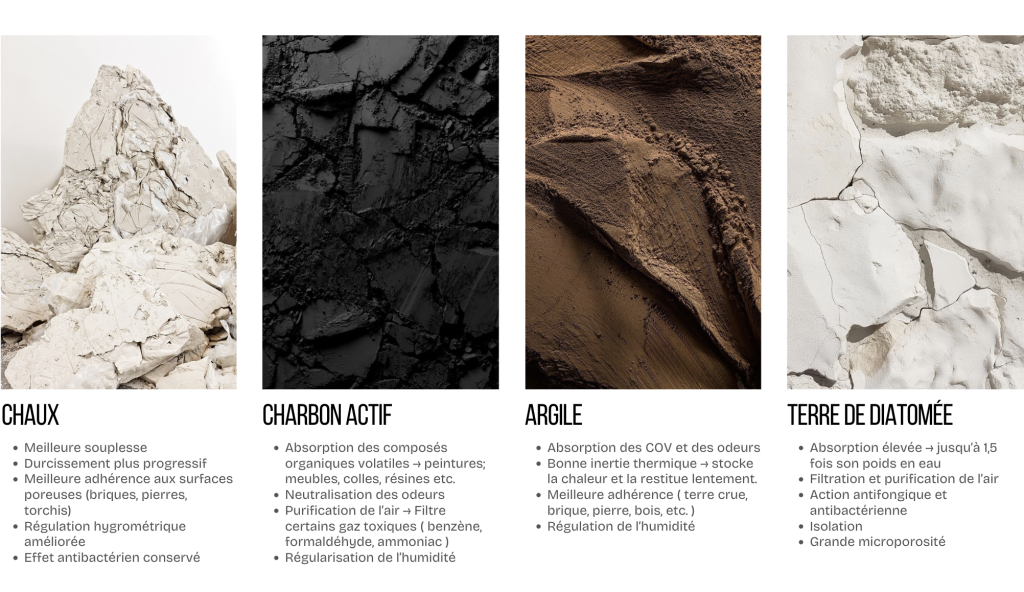

Certaines matières possèdent des propriétés intéressantes pour améliorer la qualité de l’air, notamment en régulant l’humidité, en absorbant les COV (composés organiques volatils) ou encore en offrant des propriétés antibactériennes.

Notre objectif est d’intégrer ces caractéristiques au plâtre en y ajoutant des composants spécifiques. Ces expérimentations nous permettront d’évaluer l’efficacité de purification de différents enduits à base de plâtre et d’identifier la composition la plus performante.

/1 – étude des matériaux

L’objectif de cette expérience est d’évaluer la capacité de différents enduits à base de plâtre, charbon actif, chaux et terre de diatomée à purifier l’air en absorbant les composés organiques volatils (COV) et autres polluants atmosphériques.

Nous avons préparé une série de combinaisons de matériaux afin de tester, à l’aide de capteurs d’analyse de la qualité de l’air, laquelle était la plus efficace à la fois pour la purification de l’air et pour la résistance structurelle.

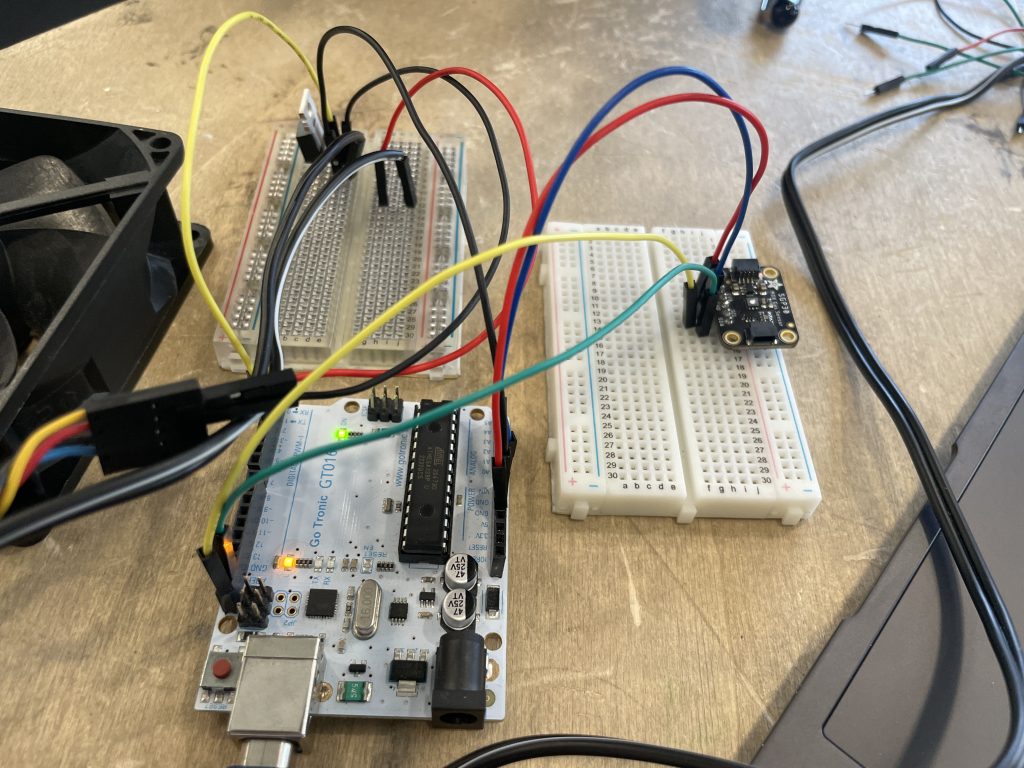

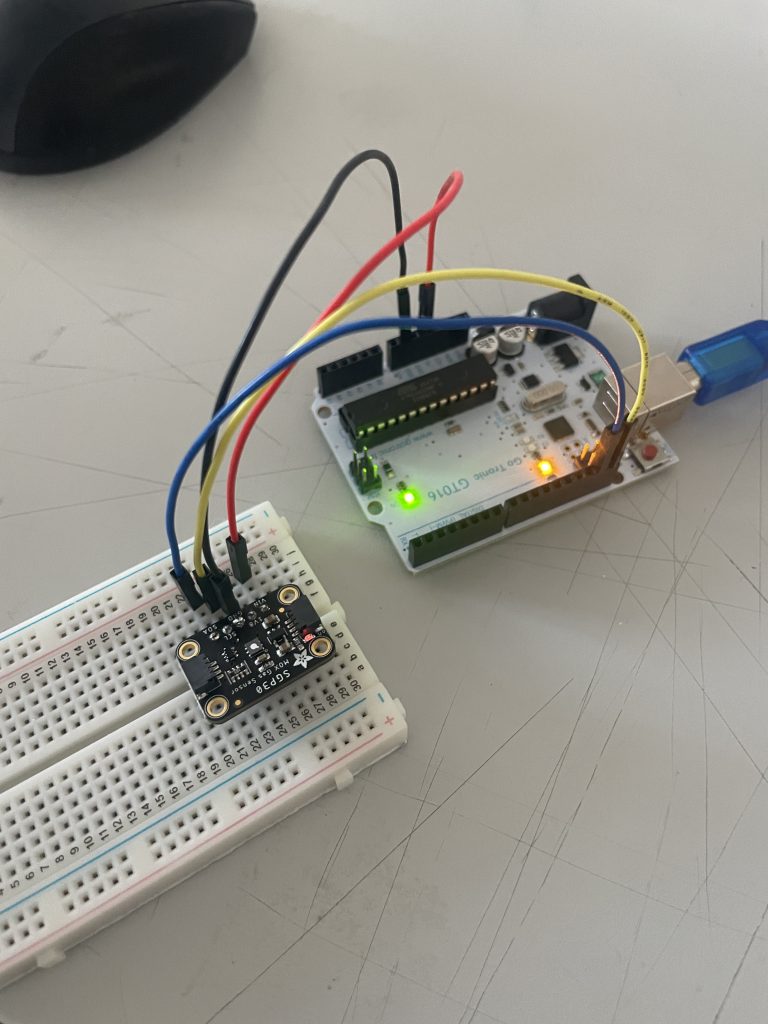

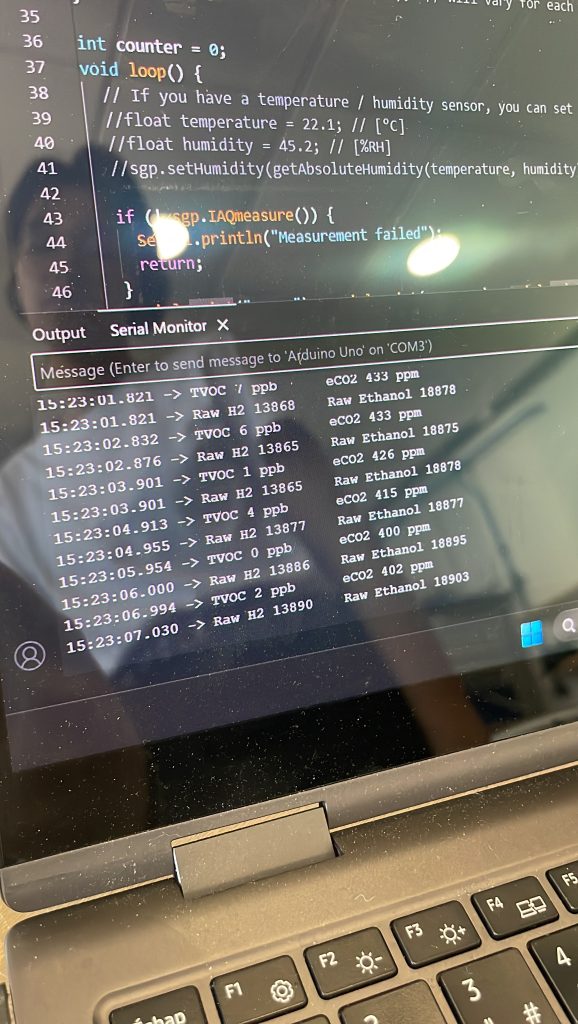

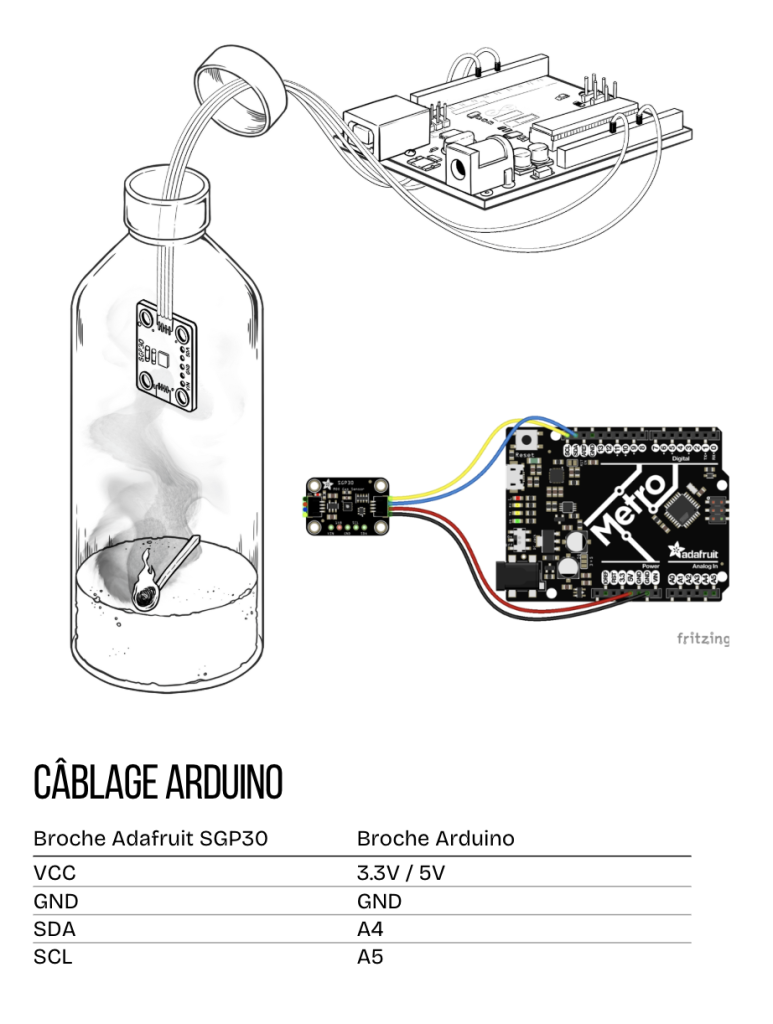

/2 – Préparation du code pour la programmation du capteur sur la plateforme Arduino.

Grâce au capteur Adafruit SGP30, nous avons pu obtenir des résultats précis sur la qualité de l’air, ce qui nous a permis de déterminer quelle combinaison de matériaux était la plus adaptée à la réalisation de notre projet.

#include <Wire.h>

#include "Adafruit_SGP30.h"

Adafruit_SGP30 sgp;

/* return absolute humidity [mg/m^3] with approximation formula

* @param temperature [°C]

* @param humidity [%RH]

*/

uint32_t getAbsoluteHumidity(float temperature, float humidity) {

// approximation formula from Sensirion SGP30 Driver Integration chapter 3.15

const float absoluteHumidity = 216.7f * ((humidity / 100.0f) * 6.112f * exp((17.62f * temperature) / (243.12f + temperature)) / (273.15f + temperature)); // [g/m^3]

const uint32_t absoluteHumidityScaled = static_cast<uint32_t>(1000.0f * absoluteHumidity); // [mg/m^3]

return absoluteHumidityScaled;

}

void setup() {

Serial.begin(115200);

while (!Serial) { delay(10); } // Wait for serial console to open!

Serial.println("SGP30 test");

if (! sgp.begin()){

Serial.println("Sensor not found :(");

while (1);

}

Serial.print("Found SGP30 serial #");

Serial.print(sgp.serialnumber[0], HEX);

Serial.print(sgp.serialnumber[1], HEX);

Serial.println(sgp.serialnumber[2], HEX);

// If you have a baseline measurement from before you can assign it to start, to 'self-calibrate'

//sgp.setIAQBaseline(0x8E68, 0x8F41); // Will vary for each sensor!

}

int counter = 0;

void loop() {

// If you have a temperature / humidity sensor, you can set the absolute humidity to enable the humditiy compensation for the air quality signals

//float temperature = 22.1; // [°C]

//float humidity = 45.2; // [%RH]

//sgp.setHumidity(getAbsoluteHumidity(temperature, humidity));

if (! sgp.IAQmeasure()) {

Serial.println("Measurement failed");

return;

}

Serial.print("TVOC "); Serial.print(sgp.TVOC); Serial.print(" ppb\t");

Serial.print("eCO2 "); Serial.print(sgp.eCO2); Serial.println(" ppm");

if (! sgp.IAQmeasureRaw()) {

Serial.println("Raw Measurement failed");

return;

}

Serial.print("Raw H2 "); Serial.print(sgp.rawH2); Serial.print(" \t");

Serial.print("Raw Ethanol "); Serial.print(sgp.rawEthanol); Serial.println("");

delay(1000);

counter++;

if (counter == 30) {

counter = 0;

uint16_t TVOC_base, eCO2_base;

if (! sgp.getIAQBaseline(&eCO2_base, &TVOC_base)) {

Serial.println("Failed to get baseline readings");

return;

}

Serial.print("****Baseline values: eCO2: 0x"); Serial.print(eCO2_base, HEX);

Serial.print(" & TVOC: 0x"); Serial.println(TVOC_base, HEX);

}

}/3 – Choix du mélange

À l’issue de nos tests, nous avons constaté que la combinaison de charbon actif et de plâtre est la plus efficace en termes de qualité et de finition du matériau, de résistance et d’esthétique.

Grâce à différents tests, nous avons constaté que le pourcentage de charbon actif dans le mélange influence l’aspect esthétique du matériau. Nous avons également observé qu’une proportion trop élevée affaiblit la rigidité de la structure en augmentant excessivement sa porosité.

/4 – Test préliminaire de la forme

Une fois le matériau et ses caractéristiques bien compris, nous avons commencé à concevoir la forme du module principal de notre purificateur. Dans un premier temps, notre attention s’est portée sur la création d’un système fermé, capable — grâce à l’ajout d’un système de ventilation — de diriger l’air vers la plus grande surface possible du matériau actif.

Ces tests nous ont permis de comprendre qu’une forme conique et fermée n’était pas la solution idéale, car elle présentait plusieurs inconvénients : une consommation excessive de matériau, une faible polyvalence d’utilisation, des possibilités limitées de personnalisation du module par l’utilisateur final, en plus d’être excessivement complexe à produire dû au grand nombre de moules qu’il nous aurait fallu.

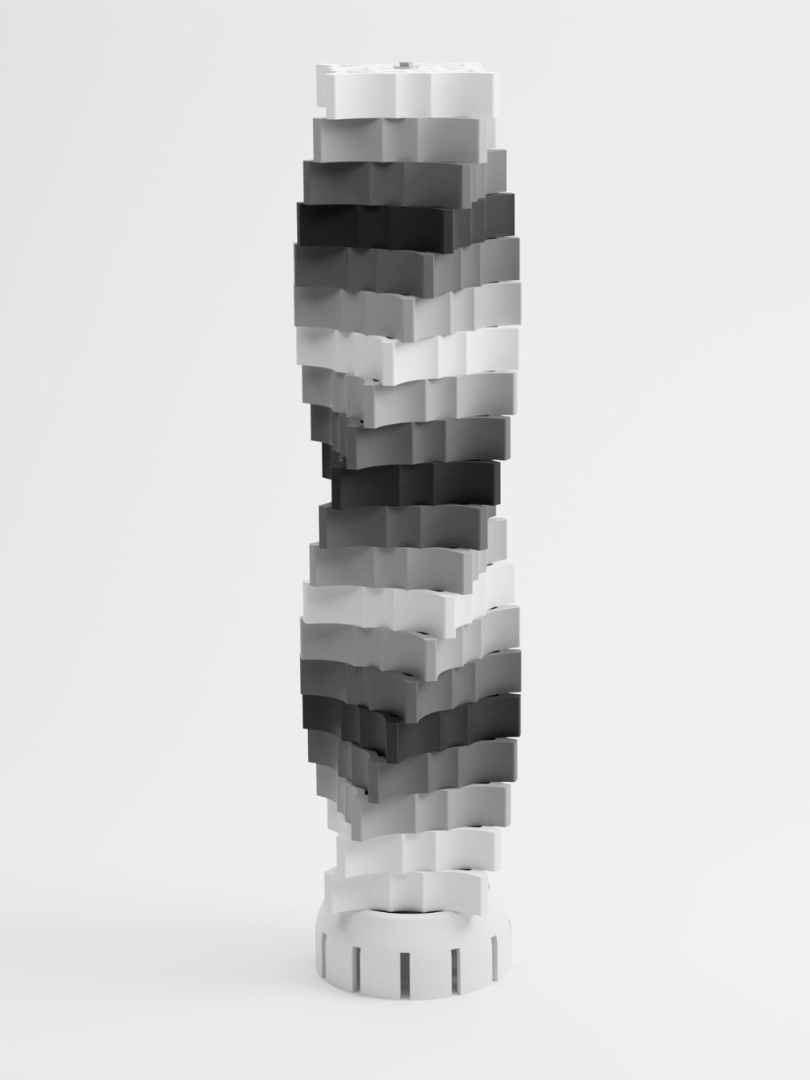

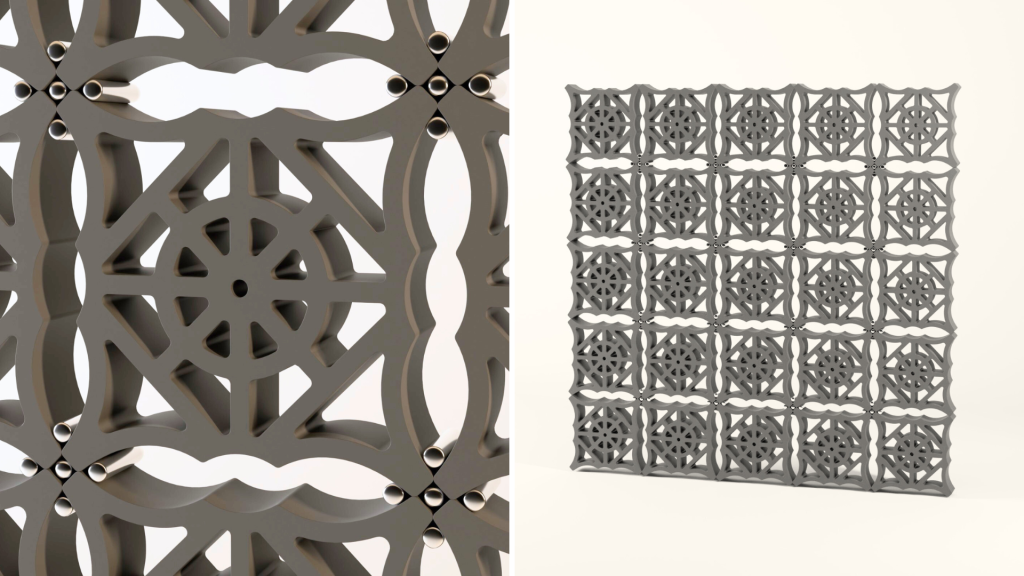

/5 – Développement formel du module

C’est pourquoi nous avons décidé de poursuivre en nous concentrant sur une forme plus simple, mais plus polyvalente et fonctionnelle. En nous inspirant de la structure en “racine de lotus” — initialement intégrée aux formes coniques pour maximiser la surface de contact entre l’air et le matériau — nous avons commencé à analyser des formes modulaires qui, une fois empilées, permettent un large contact avec l’air, sont faciles à produire et offrent un fort impact esthétique dans l’espace, notamment grâce à un large éventail de combinaisons possibles.

Nous avons notamment constaté qu’en faisant pivoter légèrement chaque module autour d’un axe central avec le même angle, les ouvertures internes s’alignent pour former une spirale. Cette configuration crée un flux d’air continu et optimal, en particulier avec l’ajout d’un système de ventilation placé à la base.

/6 – Forme définitive et fabrication du moule

Une fois la forme choisie, correspondant le mieux aux caractéristiques recherchées, nous avons procédé à la fabrication du moule en silicone RTV127.

Après avoir positionné de manière stable la forme positive, imprimée en 3D, à l’intérieur d’une structure en carton, nous avons appliqué de la vaseline sur les surfaces pour garantir un bon démoulage du silicone lors du processus de coulée.

Une fois le mélange de silicone préparé, nous l’avons délicatement versé dans le moule, en réalisant plusieurs couches pour assurer l’impression parfaite des détails, jusqu’à ce que le moule soit complètement rempli.

Une fois le temps de séchage du silicone écoulé (6 heures), nous avons démonté la structure en carton et retiré la forme positive du module, obtenant ainsi le moule négatif.

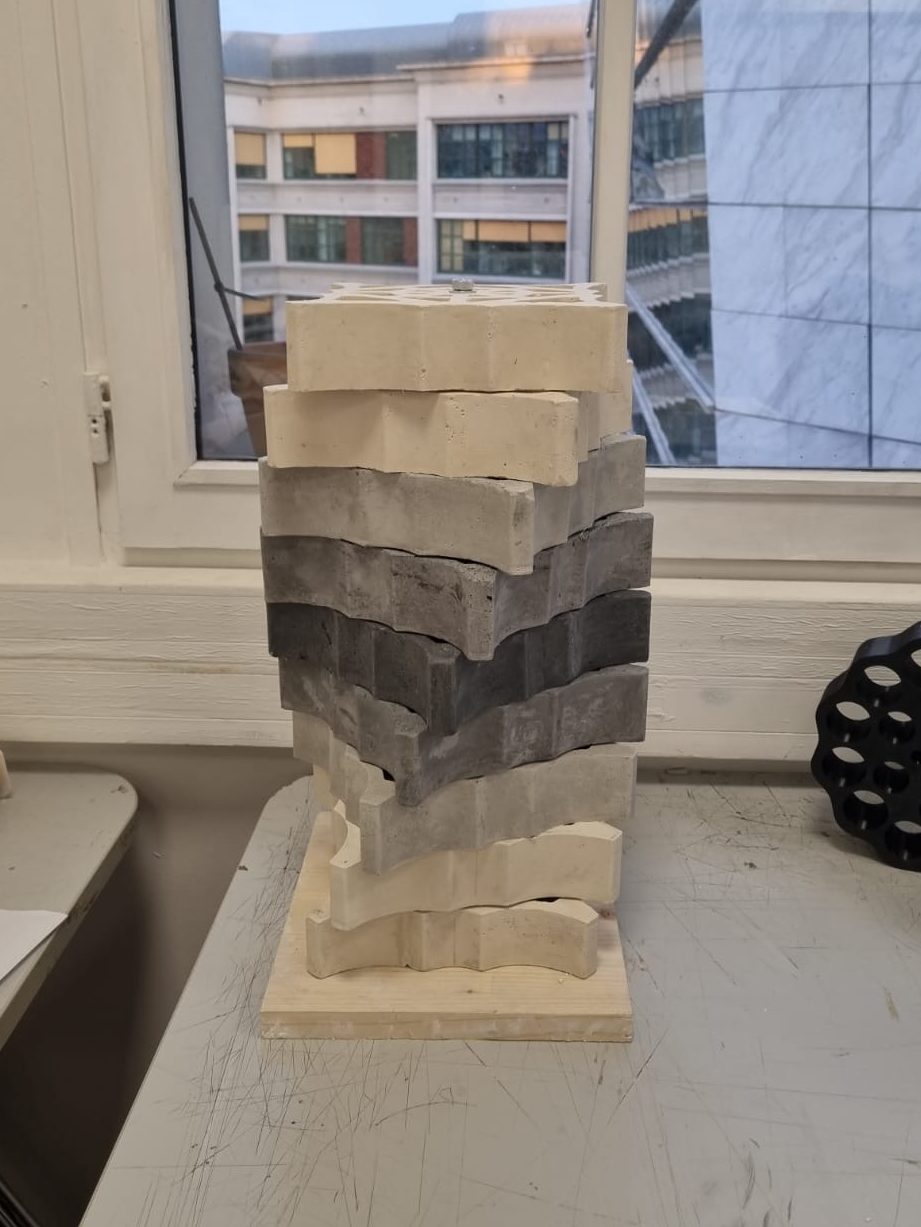

/7 – Production des composants

À partir du moule obtenu, nous avons ensuite réalisé nos modules en préparant des mélanges de plâtre avec différentes concentrations de charbon actif, conformément aux expérimentations menées lors des phases préliminaires.

Certains des premiers essais, comme on pouvait s’y attendre, ne se sont pas déroulés comme prévu et se sont soldés par des échecs. Cependant, ces erreurs nous ont permis d’améliorer notre technique et d’obtenir des résultats de plus en plus satisfaisants.

En effet, nous avons constaté que l’ajout d’un pourcentage élevé de charbon actif réduit la résistance globale du matériau. L’intégration de filasse à l’intérieur du moule, nous a permis d’améliorer considérablement la résistance mécanique du module, compensant ainsi la fragilité accrue du mélange.

/7 – Montage et résultat final

Une fois un nombre considérable de composants produits, nous avons choisi un assemblage en colonne, dans l’optique que les modules puissent fonctionner comme purificateurs d’air à la fois passifs et actifs, grâce à l’ajout éventuel d’un système de ventilation à la base.

Dans ce cas, les composants contenant une plus grande concentration de charbon actif ont été placés au centre de la structure, c’est-à-dire dans la zone où l’air reste le plus longtemps en contact avec le matériau, aussi bien en phase active qu’en phase passive. Cela a permis de créer un dégradé de couleur à la fois esthétique et fonctionnel. En effet, en réalisant uniquement certains modules avec l’ajout de charbon actif et en les plaçant à des endroits stratégiques pour le fonctionnement, nous avons pu réduire considérablement le gaspillage de ce matériau, relativement coûteux.

Enfin, la colonne a été assemblée en faisant passer un tube métallique à travers le trou central de tous les composants, puis en le bloquant par pression à l’aide de rondelles placées aux extrémités de la tige. Ce système assure non seulement une bonne stabilité structurelle, mais confère également au projet une esthétique « industrielle », en cohérence avec l’aspect brut des modules contenant du charbon actif, dont l’apparence évoque celle du béton.

/8 – Étude de la base avec système de ventilation

Une fois l’aspect final du projet défini, nous avons étudié le système de ventilation et sa base d’intégration. Nous avons tout d’abord connecté au capteur de qualité de l’air — utilisé lors des tests précédents — un ventilateur. En modifiant le code Arduino, nous avons programmé un système d’activation automatique : lorsque le capteur détecte une mauvaise qualité de l’air ambiant, le ventilateur s’active automatiquement, générant un flux d’air qui traverse la spirale formée à l’intérieur des modules empilés, améliorant ainsi le processus de purification.

#include "Adafruit_SGP30.h"

Adafruit_SGP30 sgp;

const int fanPWM = 3; // PWM pin for fan control

const int co2Min = 450; // CO2 level where fan starts

const int co2Max = 700; // CO2 level for full fan speed

unsigned long lastBaseline = 0;

void setup() {

Serial.begin(115200);

while (!Serial) delay(10);

if (!sgp.begin()) {

Serial.println("SGP30 not found!");

while (1);

}

uint16_t serial0, serial1, serial2;

Serial.print("SGP30 Serial #: ");

Serial.print(serial0, HEX); Serial.print(serial1, HEX); Serial.println(serial2, HEX);

sgp.IAQinit();

pinMode(fanPWM, OUTPUT);

analogWrite(fanPWM, 0); // Start with fan off

}

void loop() {

delay(1000);

if (!sgp.IAQmeasure()) {

Serial.println("Air quality reading failed");

return;

}

uint16_t eCO2 = sgp.eCO2;

uint16_t TVOC = sgp.TVOC;

Serial.print("eCO2: "); Serial.print(eCO2); Serial.print(" ppm, ");

Serial.print("TVOC: "); Serial.print(TVOC); Serial.println(" ppb");

// Map eCO2 to fan speed (PWM value)

int pwmSpeed;

if (eCO2 <= co2Min) {

pwmSpeed = 0;

} else if (eCO2 >= co2Max) {

pwmSpeed = 255;

} else {

pwmSpeed = map(eCO2, co2Min, co2Max, 80, 255); // start from PWM 80 to ensure fan moves

}

analogWrite(fanPWM, pwmSpeed);

Serial.print("Fan PWM: ");

Serial.println(pwmSpeed);

// Print IAQ baseline every 30 seconds

if (millis() - lastBaseline > 30000) {

uint16_t TVOC_base, eCO2_base;

if (sgp.getIAQBaseline(&eCO2_base, &TVOC_base)) {

Serial.print("Baseline eCO2: 0x"); Serial.print(eCO2_base, HEX);

Serial.print(" TVOC: 0x"); Serial.println(TVOC_base, HEX);

}

lastBaseline = millis();

}

}

Nous avons imaginé une base réalisée en plâtre, en utilisant la technique du trainage en révolution. Cette technique, associée à des trous placés sur la partie inférieure, permet l’entrée de l’air. Grâce à l’impression 3D, une structure a été conçue pour faciliter l’installation du ventilateur, optimisant ainsi le flux d’air dans le système.

/9 – Évolution possible du projet

Comme dernière étape du projet, nous avons réfléchi aux différentes évolutions possibles. Nous nous sommes notamment concentrés sur le développement d’un système capable d’intégrer et de réutiliser, sans gaspillage, les composants endommagés avec le temps ou devenus inefficaces en raison de la perte des propriétés du charbon actif. L’objectif est de rendre le projet circulaire et durable, en minimisant les déchets et en prolongeant le cycle de vie des matériaux.

Les composants peuvent être facilement assemblés de manière verticale à l’aide d’encastrements métalliques, formant ainsi des cloisons dans les espaces. Ces cloisons, en plus de leur impact esthétique, sont capables de gérer et de contrôler l’humidité ambiante de manière passive.

/10 – Conclusions

Ce projet nous a permis d’explorer en profondeur le potentiel des matériaux composites appliqués à la purification de l’air, avec une approche durable et modulaire. Grâce aux tests, aux prototypes et aux évolutions successives, nous avons pu concevoir une solution à la fois esthétique, fonctionnelle et évolutive.

Nous sommes conscients que cet objet ne vise pas à remplacer les purificateurs d’air traditionnels, et cela n’a jamais été notre intention. Il s’agit avant tout d’un projet décoratif, conçu pour transformer visuellement les espaces intérieurs. L’intégration du contrôle et de l’amélioration de la qualité de l’air est cependant un atout précieux et essentiel aujourd’hui : même une petite contribution peut faire la différence pour notre santé et notre bien-être.